Die WESA AG setzt erfolgreich die Agathon Mini-Feinzentrierung ein

Die WESA AG aus Inkwil stellt seit über 60 Jahren qualitativ hochstehende Spritzgussteile in Thermo- und Duroplast her. Mit Fachkompetenz, hoher Qualität, Termintreue und fairen Preisen strebt das Unternehmen eine hohe Kundenzu- friedenheit an. Bei WESA erhalten die Kunden aus der Medizinal- und Lineartechnik sowie der Maschinen-, Elektro- und Rüstungsindustrie alles aus einer Hand und werden individuell beglei- tet. So lautet das Motto der WESA auch «nicht einfach Kunststoffteile spritzen, sondern inno- vative Lösungen finden und dabei die gesamte Prozesskette betreuen, für kleine Serien bis hin zu komplexen Baugruppen.» Die WESA AG ist spezialisiert auf die Herstellung von kleinen Tei- len bis ca. 100 Gramm Schussgewicht bzw. 0.1 bis 80g Teilegewicht, welche sowohl in kleinen Serien ab 2'000 Stück als auch in grossen Seri- en mit bis zu 1 Million Stück über mehrere Jahre produziert werden.

Regelmässiger Kunde

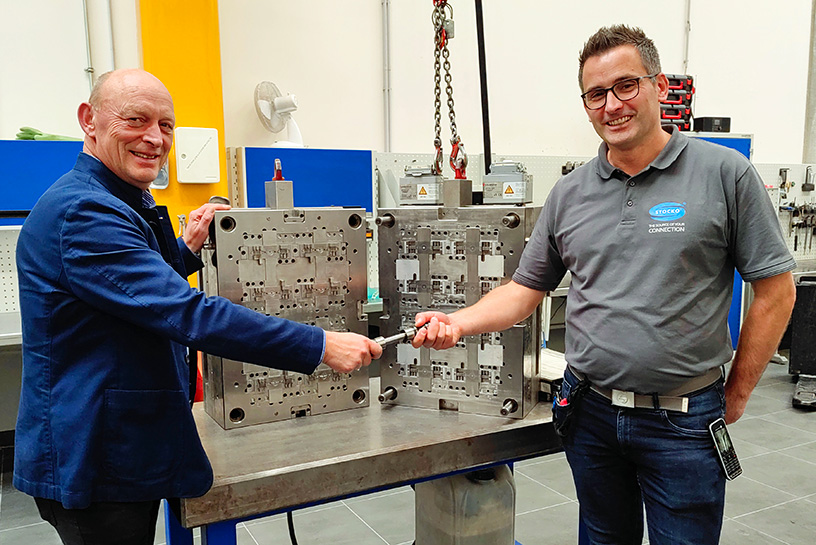

Seit der Entwicklung und Lancierung der Agathon Feinzentrierungen im Jahr 2010, ist WESA regelmässiger Kunde des Unternehmens aus Bellach. Yves Ulrich, Konstruktions- und Projektleiter bei WESA, erklärt die Gründe dafür: «Vor dem Einsatz der Feinzentrierung von Agathon haben wir für taschenförmige Bearbei- tungen mit Flachzentrierungen eines Agathon- Mitbewerbers gearbeitet. Der Nachteil dieser Lösung war, dass die Aufnahmetasche vielfach in einer weiteren Aufspannung hergestellt wer- den musste. Dieses Vorgehen nimmt viel Zeit in Anspruch, birgt das Risiko von Spannfehlern und ist weit weniger präzise als die heutige Lösung.» Seit dem Einsatz der Feinzentrierungen von Agathon ist WESA in der Lage, Spritzformen und Aufnahmebohrung für die Zentrierung in einer Aufspannung umzusetzen. Im Jahr 2019 lancierte Agathon zudem die neue Mini-Feinzen- trierung, die unter anderem aufgrund von Yves Ulrichs Bedarf an kleineren Zentrierabmessun- gen entwickelt wurde. Gerade rechtzeitig für ein anstehendes Projekt.

Anspruchsvolles Projekt

Im November 2019 erhielt WESA die Anfrage eines Kunden aus der Maschinenindustrie für die Herstellung einer Komponente, welche in einer Stückzahl von 200'000 Stück pro Jahr für die Produktion eines Fettspenders benötigt wurde. Im Gesamten musste WESA eine Schusszahl von 1.25 Millionen Zyklen bzw. 5 Millionen Stück garantieren. Im Rahmen der Offerterstellung wurde das zu produzierende Teil analysiert und geklärt, ob und wie es im Spritzguss herzustellen ist. Bestandteil dieser Phase sind ebenfalls Fliessanalysen, deren Erkenntnisse im Angebot mitberücksichtigt werden. Darauf basierend konnte WESA einen Input bezüglich Wandstärkenunterschieden (Dickwandigkeit) einbringen, der zu einer Artikeländerung geführt hat. Im Januar erhielt WESA den Zuschlag und Yves Ulrich begann umgehend mit der Entwicklung des Werkzeugs auf Basis der kundenseitig definierten Anforderungen bezüglich Toleranzen, Oberflächen, Anspritzpunkte, Masshaltigkeit und Auswerfmarkierungen. Mit viel Knowhow und Erfahrung wurden im Rahmen der Konstruktion sämtliche Parameter wie Grösse, Auslegung und Positionen definiert. Ende April fand schliesslich die Abmusterung inklusive Erstellung des Erstmusterberichts statt. Sobald der Kunde die Teile geprüft hat und freigibt, startet die Produktion.

Behelfsmässige Lösungen

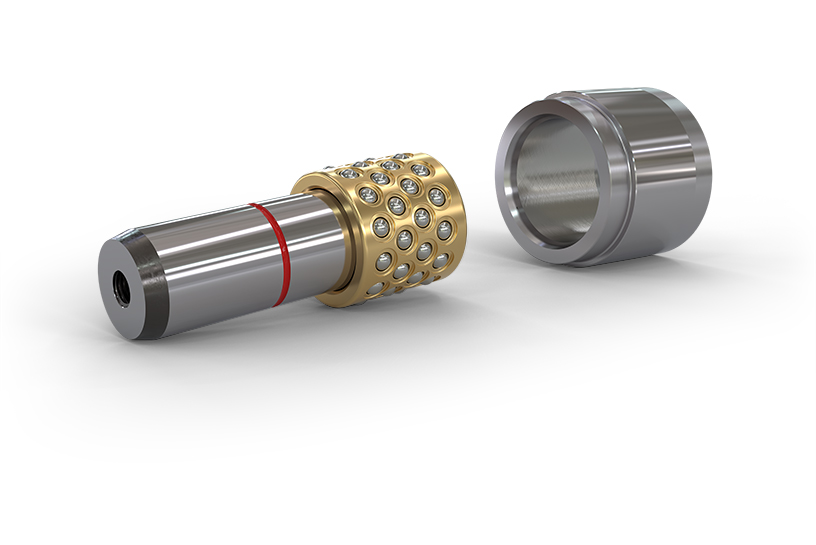

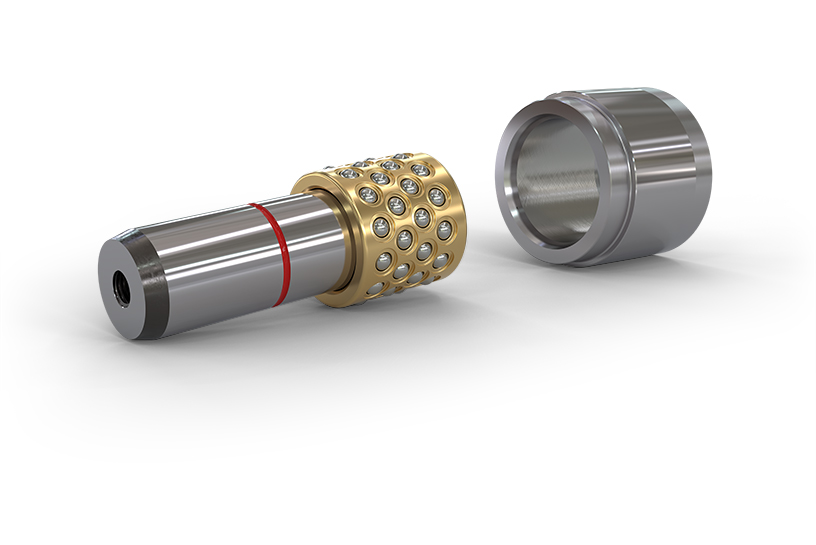

Bevor Yves Ulrich auf die Mini-Feinzentrierung von Agathon zurückgreifen konnte, war Handarbeit gefragt: Eingekaufte Normsäulen wurden ausgemessen, nachbearbeitet und in Form von gepaarten Gleitführungen an die Bohrungen in der Platte eingepasst. Dieses aufwändige Vorgehen entsprach sowohl hinsichtlich Spielfreiheit – erreicht wurde lediglich ein Spielbereich von 4µm – als auch punkto Langlebigkeit nicht den Anforderungen. Ein weiterer Wermutstropfen war der hohe Verschleiss der Gleitführungen, der zu einer raschen Abnutzung der Bohrung führte, weshalb diese nachbearbeitet und dazu eine Spezialsäule mit neuem Durchmesser hergestellt werden musste. Um dies zu beheben, behalfen sich Yves Ulrich und sein Team jeweils mit aufwändig herzustellenden Übermass-Spezialsäulen, damit nicht die ganze Form neu gebaut werden musste. Mit der Mini-Feinzentrierung von Agathon verfügt WESA heute über eine standardisierte und einbaufertige Lösung, die sowohl den Aufwand erheblich reduziert als auch punkto Spielfreiheit und Lebensdauer neue Massstäbe setzt.

Die Agathon Mini-Feinzentrierung im Einsatz

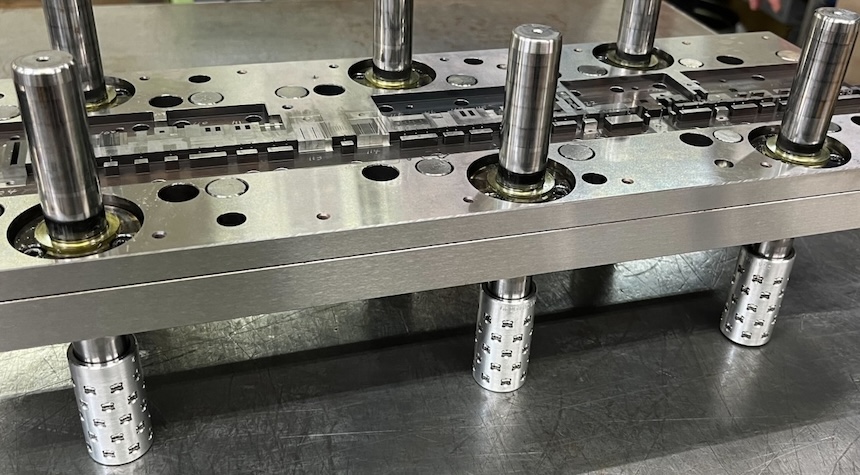

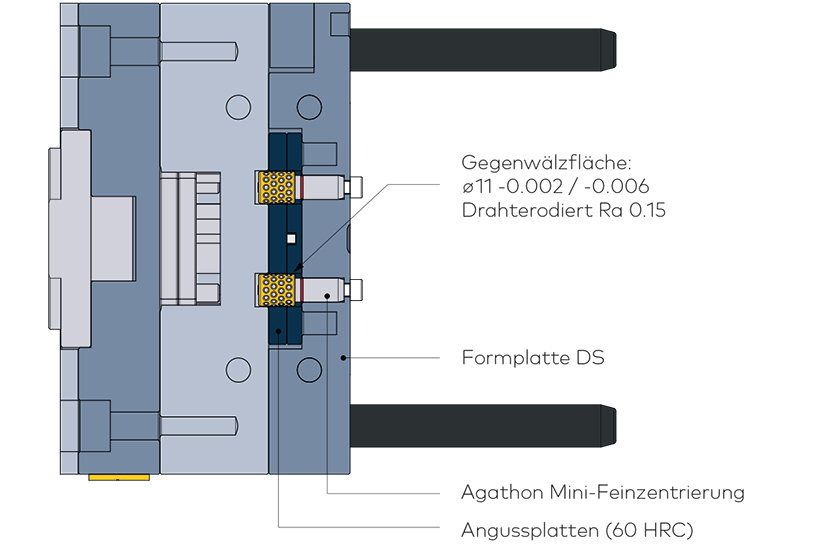

Bevor Yves Ulrich auf die Mini-Feinzentrierung von Agathon zurückgreifen konnte, war HandarbeitDas von WESA im Rahmen des vorliegenden Projekts herzustellende Teil verfügt über zwei bewegliche Schnapper und erfordert ein 4-FachSpritzgiesswerkzeug. Da die im Werkzeug integrierte Platte bei der Produktion zurückfedert, bestand die Gefahr, dass diese verklemmt oder zerdrückt wird und damit die beiden Schnapper zerstört. Diese Funktion ist im Werkzeug nicht überwacht, weshalb es erklärtes Ziel war, den Kernzug einwandfrei laufen zu lassen und damit die Produktion von Ausschussteilen zu verhindern. Dies wurde erreicht durch eine interne Führung der Platte anstelle einer Gleitführung/Flachzentrierung von aussen. Es ging also bei diesem Projekt nicht im eigentlichen Sinne um eine Zentrierung, sondern um die spielfreie Führung einer Kurzhubanwendung, die anstelle des Werkzeugs die Platte zentriert und das Ruckgleiten der Gleitführung verhindert.

Der WESA Konstruktionsleiter ergänzt: «Ich wusste, dass wir ein Problem mit Verklemmungen und Verkantungen hatten und habe mir überlegt, wie ich das lösen kann. So bin ich auf die Idee gekommen, den Kernzug respektive die Angussplatte fein und spielfrei zu führen. Ich musste also ausschliesslich eruieren, wie gross die einzusetzende Zentrierung sein darf und das entsprechende Modell A-7980 – in diesem Fall ohne Buchse - bei Agathon bestellen.»

Einbau der Mini-Feinzentrierung

Mini-Feinzentrierung mit oder ohne Buchse: Tipps vom Profi

Der Wahl und Wärmebehandlung des Werkstoffs, aus welchem das Werkzeug gefertigt wird, kommt selbstredend eine hohe Bedeutung zu. Gerade bei der Herstellung von Teilen aus Kunststoff mit Zusatzstoffen verwendet Yves Ulrich verschleissfesten Stahl bis 60 HRC. Dies auch mit dem Ziel, möglichst langlebige und verschleissfreie Werkzeuge herzustellen. Stefan Nobs, Technical Manager im Agathon Normalien-Team, führt weiter aus: «Damit die Mini-Feinzentrierung ohne Buchse eingesetzt werden kann – also dann, wenn der Kunde die Gegenwälzfläche selbst herstellt – sollte die Plattenhärte mindestens 56 HRC betragen. Je härter die Platte, desto besser die Performance und die Lebensdauer der Zentrierung. Im Fall des WESA-Projekts wurde idealerweise ein hochwertiger Werkzeugstahl 1.2379 eingesetzt und mit 60 HRC durchgehärtet. Der Durchmesser der Gegenwälzfläche wurde mit der vorgesehenen Toleranz von WESA selbst nach der Vorgabe in der Agathon-Produktbroschüre hergestellt.»

Überzeugende Qualität

Wenn man Yves Ulrich fragt, wodurch Agathon sich gegenüber anderen Anbietern differenziert, erhält man eine klare Antwort: «Aus meiner Sicht gibt es innerhalb meines Anwendungsbereichs keine vergleichbaren Führungen respektive Zentrierungen. Das Angebot der anderen Marktteilnehmer kann nicht mithalten – insbesondere punkto Spielfreiheit.»

Gerade durch das spielfreie Abwälzen, bei welchem im Gegensatz zum Gleiten keine Oberflächen aufgerissen werden, garantiert die Agathon Mini-Feinzentrierung eine sehr hohe Prozesssicherheit und eine längere Lebensdauer. Zudem wird weniger Schmier Gegenwälzflächstoff benötigt, was beispielsweise in der Medizinaltechnik von grosser Wichtigkeit ist. Nach weiteren Vorteilen befragt, erzählt Yves Ulrich:

«Die Mini-Feinzentrierungen von Agathon lassen sich hervorragend auslegen.» Die Auslegung richtet sich nach der Gewichtskraft der zu zentrierenden Elemente und die Anzahl und Grösse der einzusetzenden Zentrierungen lassen sich rasch und einfach berechnen. «Oft ersetzen wir im Rahmen von Werkzeug-Upgrades alte Führungen mit neuen von Agathon. Das ist fast ein Kinderspiel, weil wir das Produkt schon so gut kennen»

Yves Ulrich, Konstruktions- und Projektleiter bei WESA

Insgesamt stellter mit seinem Team pro Jahr ungefähr zehn Neuwerkzeuge her, in etwa vier davon kommen Feinzentrierungen von Agathon zum Einsatz. Es kann auch mal vorkommen, dass WESA sich Rat holt bei den Spezialisten von Agathon. In solchen Fällen schickt Yves Ulrich sein Werkzeug in Form einer CAD-Zeichnung an Agathon und lässt seinen Lieferanten eruieren, wie die Teile implementiert werden können. Eine rundum zufriedenstellende Zusammenarbeit für beide Seiten.