Als Verbindungselement dient dann die Feinzentrierung Plus und die Platten werden fix miteinander verbaut, was nach Agathon Terminologie eine «statische Anwendung» ist.

Setzen Sie noch Stiftverbindungen ein? Dann räumen Sie den Hammer weg, denn diese Folge von Agatalk sollten Sie sich nicht entgehen lassen! Sie behandelt die Feinzentrierung Plus im statischen Anwendungsfall. Die Feinzentrierung Plus kann man nämlich ähnlich einsetzen wie eine Stiftverbindung. Als Verbindungselement dient dann die Feinzentrierung Plus und die Platten werden fix miteinander verbaut, was nach Agathon Terminologie eine «statische Anwendung» ist.

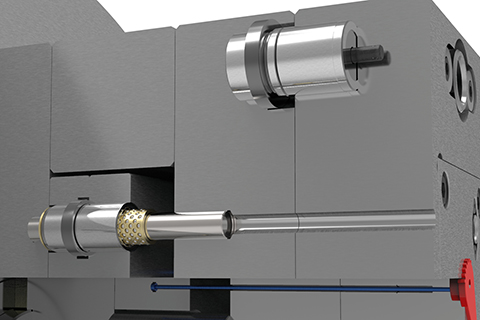

Diese statischen Anwendungen haben meist mehrere Hundert Zyklen; je nachdem, wie oft man die Platte demontiert und wieder montiert. Der Vorteil ist folgender: Beim Montieren hat man einen geführten Weg – und zwar ein paar Millimeter, auf denen die Wälzkörper abwälzen. Die Platte ist dann bereits absolut spielfrei auszentriert. Das also ist der grosse Vorteil gegenüber einer simplen Stiftverbindung, bei der die Platte oft verkantet und die Platte nicht nach hinten rutschen will. Es kann dann sogar sein, dass man den Hammer zur Hand nehmen muss.

Natürlich ist eine Bohrung für die Stiftverbindung sehr günstig herzustellen. Doch vergessen geht, dass die Platte im Innern wichtige Funktionen hat. Sie ist dort auch teuer veredelt und diese teure Veredelung kann man eben mit der Feinzentrierung Plus wie auch mit der Mini-Feinzentrierung ausgesprochen gut schützen.

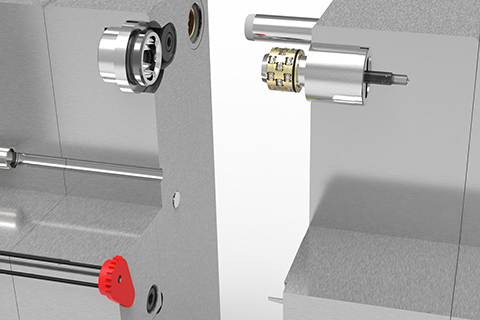

Das sind auch die für diesen Anwendungsfall einsetzbaren Normreihen: die Feinzentrierung Plus und die Mini-Feinzentrierung. Wenn man sehr wenig Platz hat, kann man bei der Mini-Feinzentrierung sogar die Buchse weglassen – so hat man eine noch platzsparendere Lösung.

Im folgenden Gespräch geht es um eine interessante Anwendung, bei der die Feinzentrierung Plus eingesetzt wird und auch die Mini-Feinzentrierung. Wiederum diskutieren Guillaume Hopfner und Stefan Nobs.

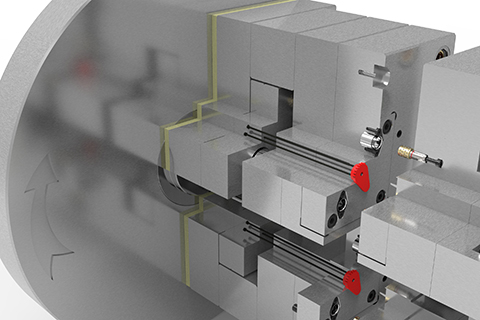

Gerade bei einem Farbwechsel muss die Kavitätenplatte rasch und oft demontiert werden. Die Feinzentrierungen der Normen 799x und 7980/1 ersetzen bei dieser Anwendung eine einfache Stiftverbindung. Die Vorteile dieser Lösung: Die Platte lässt sich leicht durch das Abwälzen der Wälzkörper demontieren, die kostspieligen Düsen können nicht beschädigt werden und eine rasche Montage ist garantiert.

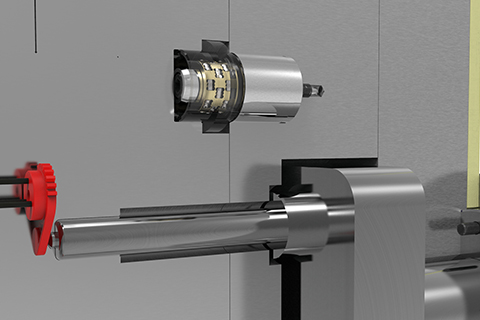

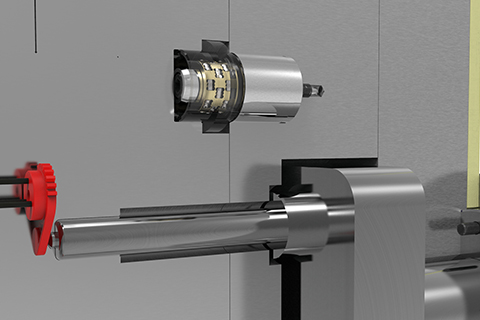

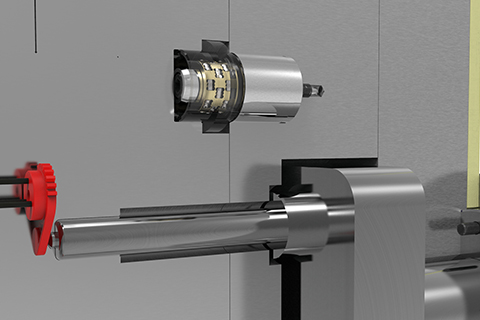

Guillaume Hopfner: Wir haben eine Anwendung, bei der es keine zyklusabhängigen Bewegungen gibt – deshalb statisch. Auf der Düsenseite des Werkzeugs haben wir oft eine heisse Seite, in dem das Heisskanalsystem eingebaut ist und die Düsen überstehen. Je nach Fachzahl des Werkzeugs – achtundvierzig oder sechsundneunzig – stehen dann auch viele Düsen über. Alles in allem also eine kostspielige Anwendung. Um schnelleren Zugang zu den Düsen zu schaffen, zieht man die Kavitätenplatte von dieser heissen Seite ab und setzt sie nach der Bearbeitung wieder auf.

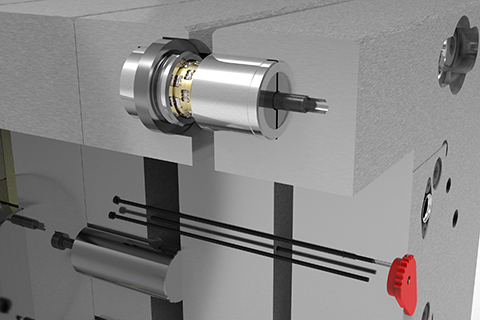

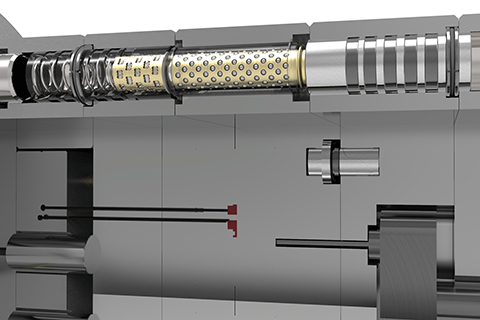

Bei diesem Montage- und Demontagevorgang müssen beide Teile sehr genau aufeinandertreffen. Im Düsensitz hat man gewöhnlich unter einem 1/100stel-Millimeter Spiel. Durch diese Passung wird der Heisskanal abgedichtet. Die Kavitätenplatte wird über eine normale Führungssäule zuerst grob zentriert. Wenn wir dann die Platte montieren, greifen dann auf den letzten acht Millimetern die spielfreien Feinzentrierungen, um die Vorkammerpassung der Düsen zu schützen.

Stefan Nobs: Das ist eine interessante Anwendung, die Sie geschildert haben. Denn ich denke, oft wird hier eine Stiftverbindung eingesetzt, weil eine Feinzentrierung Plus natürlich kostenintensiver ist. Oder vielleicht scheint es auch, dass eine Lösung mit einer Feinzentrierung «overengineered» ist. Wie beurteilen Sie das in diesem spezifischen Anwendungsfall?

Guillaume Hopfner: Ich glaube nicht. Aber, ob etwas «overengineered» ist, lässt sich nur in der Praxis prüfen. Man muss sich aber eines vorstellen: Wenn eine solche Platte montiert wird, die um die hundert Kilogramm wiegt, dann muss sie mit einem Kran montiert werden. Wegen der Ungenauigkeit der Bearbeitung oder des Passungsspiels der Stifte kann es aber bei der Verwendung von Zylinderstiften leicht zu Widerstand kommen, wenn die Stifte eingreifen müssen.

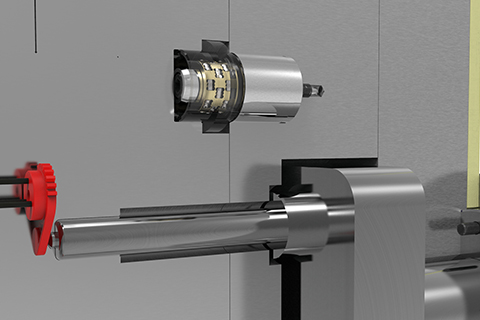

Mit der Feinzentrierung erfolgt eine spielfreie Passung ohne Widerstand durch die abwälzenden Rollenwälzkörper. Das heisst, man kann ganz leicht über der Vorkammerpassung montieren. Diese Anforderung übrigens, die Platte zu demontieren, steht oft im Pflichtenheft unserer Kunden. Da kommt ein Hinweis, dass der Kunde zum Beispiel einen Farbwechsel benötigt während der Produktion. Es kann sogar mehrmals in der Woche vorkommen, dass man dann die Platte herunterziehen muss.

Stefan Nobs: Und dann bleibt das Werkzeug auf der Presse?

Guillaume Hopfner: Es gibt beide Möglichkeiten: Entweder demontiert man die Formplatte und zieht diese über die Auswerferseite – mit der Maschine auf der anderen Seite, sodass man dann Zugang zu den Düsen bekommt. Oder man zieht dann das Werkzeug von der Maschine runter und zieht dann die Platte hoch.

Rollt ab und verkantet nicht

Stefan Nobs: Kostensparender ist es natürlich, wenn das Werkzeug auf der Presse bleibt und man die Platte dann eben mit Wälzkörpern abwälzend demontieren und wieder montieren kann.

Guillaume Hopfner: Ja. Und im Moment, wenn die Platte auf der Auswerferseite hängt, hängt sie nur noch in den Hauptführungssäulen. Diese haben auch Spiel; in der Buchsenpassung zwischen der Säule und der Buchse und dann in der Säulenpassung. Und damit kann sie auch leicht abgesetzt hängen zur Düsenplatte. Und wenn das Werkzeug wieder zusammenfährt, wird dieser Versatz von der Feinzentrierung aufgenommen.

Stefan Nobs: Für mich ist das beeindruckend, wenn man sich diese träge Masse vorstellt. Eine hundert Kilogramm schwere Platte hängt am Kran und jemand versucht, diese Platte sehr präzise auf eine Stiftverbindung zu montieren! Das ist definitiv eine Herausforderung, diese Masse punktgenau auf den Stift zu manövrieren. Dann ist es schon ein grosser Vorteil, wenn man einen Wälzkörper dazwischen hat, der sofort abrollt und nicht verkantet. Da kann ich nachvollziehen, dass Sie in dieser Anwendung einen grossen Kundennutzen sehen.

Auf die Idee mit einer Feinzentrierung kommen Sie also unter anderem, wenn Sie sehen, dass ein Farbwechsel benötigt wird. Dann ist dies ein Hinweis, um eine solche Lösung anzustreben.

Guillaume Hopfner: Das ist so. Wir bekommen aber auch aus der eigenen Produktion oft Feedback – teilweise bereits bei der Werkzeugbemusterung. Vor allem dann natürlich, wenn die Genauigkeit oder die Montage damit erleichtert würden mit einer eingesetzten Feinzentrierung.

Stefan Nobs: Bei der Anforderung zu dieser Anwendung habe ich gesehen, dass die Düsenspitzen eine Übergangspassung haben: null minus und die Bohrung hat null plus. Im Extremfall kann das quasi null auf null sein. Ich denke, das ist auch der Grund, warum sie in diesem Fall diese spielfreien Zentrierungen eingesetzt haben, oder?

Guillaume Hopfner: Richtig, da ist die Passungsgenauigkeit unter einem Hundertstel. Auf null bleibt es gewöhnlich nicht lang. Aber wir reden von ein paar Mikrometern und dann haben wir den Vorteil, wenn die Zentrierung schon in dieser Genauigkeit daherkommt.

Stefan Nobs: Ich denke, Sie haben sehr hohe Kosten, um diese Platten herzustellen und dann noch einmal, wenn sie die Düsennadeln einkaufen und auf dem Werkzeug montieren. Wir sprechen da wahrscheinlich auch von mehreren Tausend Franken. Diese stehen dann den Kosten einer Feinzentrierung gegenüber. Dann erscheint diese Investition klein, um das alles zu schützen.

Guillaume Hopfner: Ja, denn jede Düse kostet mehrere tausend Euro und wenn man mehrere im Werkzeug verbaut, ist der Preis einer Zentrierung nebensächlich.

Stefan Nobs: Wie sieht es auf der konstruktiven Seite aus? Wir haben einen Zentrierweg von 14 Millimeter aufwärts. Korrespondiert das mit den Anforderungen, die sie haben?

Guillaume Hopfner: Davor habe ich von 8 Millimetern gesprochen – und das ist bereits ausreichend. Eine Vorkammerpassung ist gewöhnlich maximal 2 Millimeter lang. Das heisst, man braucht gar nicht so lang zu führen. Aber wenn es schon vorzentriert ist, bevor es eingreift, ist es sicherer.

Stefan Nobs: Noch ein paar Worte zum Einbauraum: Wie sieht es da aus? Bei der Durchsicht dieser Konstruktion habe ich gesehen, dass sie die 15er-Zentrierung eingesetzt haben. Und die hat einen Aufnahmedurchmesser von achtundzwanzig Millimeter. Es scheint, als hätten Sie da viel Platz, um eine Zentrierung zu montieren. Haben Sie auch noch Bedürfnisse, eine Mini-Feinzentrierung einzubauen? Oder ist das weniger ein Anwendungsfall für eine Mini-Feinzentrierung?

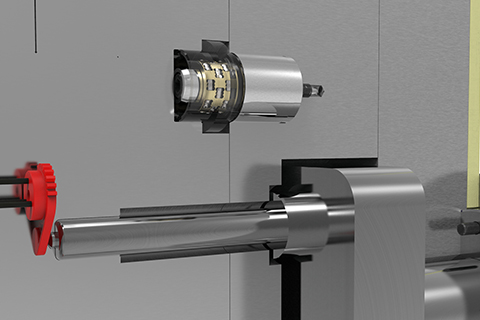

Guillaume Hopfner: Doch, das haben wir auch schon gemacht. Es gibt nicht immer komplette Formplatten, die auf Düsenplatten montiert werden. Manchmal werden einzelne Kavitäten-Einheiten demontiert. Und da kann man diese dann genauso wie die grosse Platte direkt auf der Maschine herunternehmen.

Stefan Nobs: Die kann man also einhändig abziehen und wieder montieren.

Guillaume Hopfner: Ja. Und dann muss man diese aber wieder über die Düse positionieren. Und da es von Hand montiert wird, benötigt man auch eine Feinzentrierung, um den Vorkammerbereich zu schützen. Da ist die Mini-Feinzentrierung sehr wichtig, weil im Kavitäten- oder im Inselbereich nicht viel Platz zur Verfügung steht.